プラスチック包装を注文しようとしている人にとって気になるのは、希望するサイズと

プラスチック包装を注文しようとしている人にとって気になるのは、希望するサイズと厚さのカスタムメイドのビニール袋の重量と、1 キログラムのビニール袋がどれくらいの量になるかを知る方法です。製品のユニット数は?この必要性は、大多数のプラスチック包装メーカーが通常、キログラムあたりのコストを請求しているという事実の必然的な結果です。必要なパッケージの正確な重量を知ることは、バイヤーが個々のバッグのコストを計算するのに役立ちます。これは、バッグに入れる予定の製品の単位あたりのパッケージングコストを意味します.そこの。そこから、プロジェクトの梱包の総コストを計算することもできます。また、さまざまな梱包材のコストを比較するのにも便利です。

では、サイズと厚さのパラメーターが既にわかっている場合、ビニール袋やその他の材料の重量をどのように計算できるのでしょうか?

包装メーカーが、物質の密度とも呼ばれる密度の式に基づいて、プラスチック包装またはその他の材料の重量を計算するために、今でも一般的に使用されている推定方法があります。

大きさと厚さを知っているレジ袋の重さの計算方法

を。比重または密度とは何ですか?

比重または密度は、特定の体積中の物質の質量であり、物質の質量をその体積で割って計算されます。

ここに式があります: D = m/V、D (密度) は密度、m は質量、V は体積です。

b.密度指数とはどういう意味ですか?

物質の密度は、密度に基づいてある物質が別の物質よりどれだけ重いかを知ることで、単位体積あたりの重量を計算するのに役立ちます。たとえば、ガソリンの密度は 700 kg/m3 です。つまり、容積 1 立方メートルのタンクに含まれるガソリンの量は 700 kg になります。鉄の密度は 7800 kg/m3 です。つまり、1 立方メートルの鉄の重さは正確に 7800 kg になります。

人類に知られているすべての化学元素は、何度も測定し、実験することによって、その密度を持っていることがわかっています。

c.密度からビニール袋の重さを計算する方法

上記の密度の式は既にあり、式を逆にすると、密度と体積がわかれば重量を計算できます。式は次のようになります。

m=D×V

密度は、キログラム/立方メートル (kg/m3) またはグラム/立方センチメートル (g/cm3) で表されます。プラスチック包装は非常に軽量であるため、g/cm3 系に変換すると、質量を計算する式が単純化されます。

各プラスチック材料の密度 (D) は、オンラインで、または包装業者から簡単に見つけることができます。このパラメーターは、製品を作成するために使用するプラスチック樹脂のパッケージに印刷されています。例: POF シュリンク フィルムの密度 (D) は 0.92 g/cm3、LDPE は 0.91、PVC は 1.4 です。

バッグの容積は縦×横×高さで計算され、ここでの高さはバッグの厚さ(バッグの両側を合わせたもの)です。厚さをcmに変換することを忘れないでください。厚みがミリ単位なら10で割り、ミクロン単位なら10000で割ります。

例を見てみましょう: LDPE ビニール袋のサイズは 80 cm x 150 cm x 70 ミクロンです。重量の計算式は、D x V = 0.91 x 80 x 150 x 0.007 = 76.44 グラム/袋です。

1 kg は 1000 グラムに等しく、1000 を 76.44 で割ると 13.08 になります。つまり、上記の LDPE 80 x 150 cm 袋のサイズが厚さ 70 ミクロンの場合、1 キログラムには約 13 袋が含まれます。

この場合の厚さはバッグの両側の厚さであることに注意してください。つまり、バッグの各膜層の厚さはわずか 35 ミクロンです。

テクニカル データ シート: プラスチック樹脂の特性とパラメータ

樹脂の種類ごとに異なる特性と物理的特性があり、これらの特性をエンド ユーザーが簡単に利用できるようにするために、メーカーは製品の機械的特性を説明する添付のデータ シートを提供することがよくあります。

これらのパラメータは、プラスチック材料を製造した製品が引張、圧縮、衝撃などの衝撃力にさらされたときに、プラスチック材料の幅広い技術的特性をカバーしています.これらのデータは、材料の試験片が一連の衝撃を受けた後に取得されます国際規格のテストは、通常、ASTM または ISO です。

この業界に不慣れな場合、または技術的な役割を担っていない場合は、これらのデータ シートの情報によって多くの混乱が生じる可能性があります。ただし、数学のように正確な数に興味がある場合は、次の記事が最適です。

3. 引張降伏強さと引張破断強さ - 降伏強さと引張強さ

降伏強さと引張強さはどちらも、変形や破壊による損傷に耐える材料の能力の尺度です。耐久性について話していますが、これらは実際には 2 つの非常に異なるパラメーターです。

降伏強度または降伏強度は、材料が耐えることができる最大応力です。この値を超えると、材料は元のサイズに戻らずに永久に変形し始めます。一方、破断時の引張強度または引張強度は、材料が破断または完全に破断する前に耐えることができる最大引張応力です。

単純な例で言えば、伸縮性のあるTシャツですが、大きすぎる人が着ると伸びてしまい、元の形に戻れません。さらに高いレベルに伸ばすと、完全に裂ける可能性があります。 Tシャツが跳ね返らない限界が降伏強度で、破れるところが引張強度です。

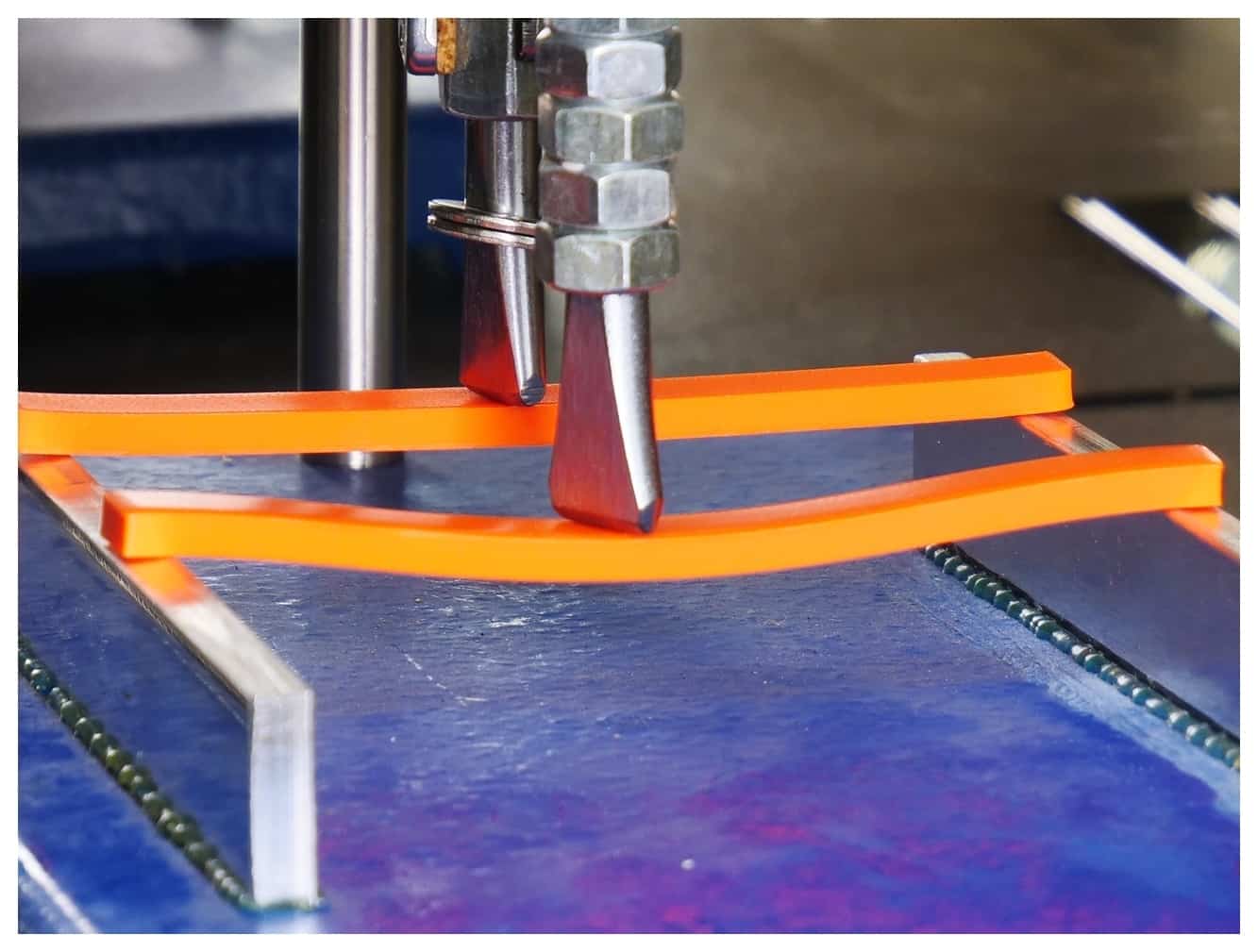

引張試験手順では、円筒形の試験片を機械に挿入して一方の端をクランプし、もう一方の端に軸方向の引張力を加えます。機械は、試験片が変形して壊れるまで、標準速度でゆっくりと連続的に試験片を引き伸ばします。試験片の反対の弾性力が記録され、結果として生じる力伸びプロット (応力 - ひずみグラフ) にプロットされ、降伏強度、極限強度、および引張強度を表す 3 つの別々の領域が示されます。

試験初期に試験片を引っ張ると、材料にかかる応力はひずみに比例します。この最初の段階は、材料が弾性を維持し、フックの法則に従うため、線形弾性領域と呼ばれます。この間に試験を停止すると、試験片は弾性的に元の形状に戻ります。

機械が試験片を引き伸ばし続けると、試験片が元の長さに戻る能力を超えて引き伸ばされるポイントに到達します。この時点での応力は、降伏強度または降伏強度と呼ばれます。試験片が壊れるまで引き伸ばし続けると、その時点での応力が引張強度の特徴になります。そのため、破断点引張強度は、材料が耐えられる最大引張荷重である極限引張強度である極限引張強度 (UTS) にも相当します。

材料の降伏強さと引張強さは、実際には温度によって変化する可能性があるため、特定の試験条件下での値であることに注意することが重要です。これらの変更は、建設業界などでの材料の使用目的に応じて、製品の元の設計における安全係数の使用によって相殺されます。

プラスチック樹脂の溶融温度、軟化温度、荷重たわみ温度

プラスチック製品製造の分野では、最も一般的なプロセスは、最終製品を製造するために成形および冷却する前に、プラスチック原料を溶かすことです。この溶解プロセスは、完成品の品質に重要な影響を与えます。さまざまな種類のプラスチック、さまざまな製造プロセス、さらには製品の種類ごとの技術的要件には、適切な溶融温度が必要です。各樹脂の添付の技術データ シートでは、ほとんどのサプライヤーが樹脂を溶融するのに必要な温度範囲に関する情報を公開しています。さらに、ビカット軟化温度や荷重下の熱たわみ温度など、その他の温度データが存在する場合もあります。

プラスチック樹脂の融解温度

プラスチックの化学組成によって融点が決まります。非常に溶けやすいプラスチックもあれば、ほとんど溶けないプラスチックもあります。熱可塑性材料は融点で液体になります。たとえば、PVC は摂氏 160 ~ 210 度 (華氏 320 ~ 410 度) の温度で溶けます。さまざまな種類の HDPE の融点は、摂氏 210 ~ 270 度 (華氏 410 ~ 518 度) です。

溶融温度は、プラスチック製品を製造するための機械システムの発熱体に必要な熱を決定する基本的な要素です。ただし、プラスチック原料に再生プラスチック、不純物、またはその他の添加物が混入している場合、それらの融点は添付のデータシートよりも低いまたは高い可能性があることにも注意してください。

溶融温度を理解して金型温度を適切に調整することは、特に射出成形プロセスにおいて非常に重要な要素です。これは、外観、強度、製品の美観などの最終特性に大きな影響を与えます。

Nhiệt độ nóng chảy của hạt nhựa, nhiệt độ mềm và nhiệt độ biến dạng nhiệt dưới tải

プラスチック包装工場の安全基準

プラスチック包装工場には通常、高度な自動化と動作速度、高い動作電圧を備えたフィルムブローマシン、バッグ切断機が含まれており、重大な怪我のリスクにつながります。このため、工場には安全システムと操作上の危険を最小限に抑えるように設計された機器を装備する必要があります。

.プラスチック包装工場における労働リスク防止対策

工業生産におけるリスクは多く、予測不可能ですが。ただし、生産に安全基準を適用すると、労働者にとって安全で快適な作業環境を作り出すために、安全基準を非常に低いレベルに下げることができるため、生産性も向上します。

a) 安全な電気システムの設置

火災または爆発は、主に電気システムおよび機器の故障によって引き起こされ、すべての金属機械システムの等電位性と適切な接地をチェックし、故障したソケットを交換します。静電気の蓄積、火花、およびモーターと加熱抵抗器による過熱を回避します。

電気安全システムは、防火システム、換気システムと並行して合理的かつ効果的に実装する必要があります。b) 作業場の適切な換気

職場の換気システムは、空気中のすべての有害なガス、ほこり、蒸気の濃度を制限し、それらを外部に拡散して人々の健康への影響を最小限に抑える上で重要な役割を果たします。十分な換気と空気の供給も、可燃性混合物の蓄積を防ぐために不可欠です。

合理的なワークショップの設計により、風または気圧による自然換気を作成できます。機械的換気は、吸引と吹き出しによって作成されます。空気は換気ファンによって作業場に運ばれ、換気気流が形成され、最後に排気ファンによって部屋から吸い出されます。

c) 自動化および機械化されたプラスチック包装製造機械ですが、操作中の安全性は確保されています

今日、ほとんどの包装会社のプロセスは大幅に近代化されており、機械操作が軽くなり、物理的および化学的リスクも大幅に軽減されています。電流、モーター速度、または加熱温度のパラメーターの設定および変更操作はすべて中央コンピューターによって制御され、機械部品への直接介入を制限します。ただし、自動化中の障害は、適切な安全装置が設置されていない場合でも危険を引き起こします。高性能の安全システムは、生産プロセスを妨げず、あらゆる状況下でオペレーターの身体的完全性を常に確保する必要があります。

すべての機械は、直接的または間接的に影響を与える要因による切断、転がり、押しつぶし、切断のリスクを排除または最小限に抑えるために、労働者の安全を確保するために必要な警告と信号を備えている必要があります。これらの警告標識またはライトは、ピクトグラムと標準化された色で作成する必要があります (特に、危険を象徴する色は赤で、注目すべきは黄色です)。機械は、調整中やメンテナンス中でもオペレーターが危険な領域にアクセスできないように、配置、保護、および制御する必要があります。または、危険区域へのアクセスが必要な場合は、センサーまたは体温、存在またはモーション検出デバイスが必要です。これにより、オペレーターの存在下でコンポーネントの動きがロックされます。各機械には、1 つまたは複数の明確に識別可能で、簡単にアクセスできる非常停止装置を取り付ける必要があります。

プラスチック フィルムの吹込機には、過熱を避けるための温度センサーと調整が必要で、プラスチックが分解して危険なガスが発生します。センサーは圧力を測定し、デバイスを調整して内部の過圧を回避します。

ガード、ロックまたはインターロック装置、および緊急停止装置が適切に配置され、正常に機能することを定期的に保守および確認してください。機械の使用と保守は、資格のある専門的な訓練を受けた担当者が行う必要があります。空気圧ホースは、摩耗や衝撃を受けた場合、または指定された耐用年数に従って、定期的に点検および交換する必要があります。

d) 安全な作業プロセス

安全手順に従うことによる個人の予防措置、保護具の着用は、不測の事態が発生した場合の最後の防衛線です。事故があったとしても、それらは明らかに事故の重大性を軽減するため、安全規制は生産のすべての段階で必須と見なされるべきです。労働安全に関する情報は、工場内の掲示板に掲示し、労働者の安全に関するトレーニング セッションを実施する必要があります。

複雑な機械を使用する特殊なパッケージング生産ワークショップでは、労働安全文書を作成するために詳細なリスク分析が必要です。すべての物理的および技術的環境 (使用するツール、機械) および保護施設と機器の有効性を評価します。事故が発生した場合に、標識や恒久的な障害物などによって誘導され、危険区域から人員を移動させるための手順が必要です。baobikhangloi.com.vn

PA/PEラミネートフィルム真空バッグ

真空とは何ですか、なぜ真空にする必要があるのですか?

真空または真空包装は、パッケージを密封する前にパッケージ内の空気を完全に除去する包装方法です。この形式の包装の目的は、通常、容器から酸素を除去して食品の貯蔵寿命を延ばし、腐敗を防ぐことです.

環境中の酸素量を減らすと、バクテリアや真菌の増殖が制限され、揮発性成分の蒸発も防止されます。真空バッグは、シリアルや調味料などの乾燥食品の長期保存に最適です。

短期的には、真空包装は生鮮食品を保存することもできます。この場合、保存容量を増やすために冷凍を伴う真空密封が行われることが多い。

さらに、真空は、包装後の製品の重量とサイズを縮小するためにも使用されます。枕カバーやマットレスロールは、この包装目的の良い例です。真空密封しないと、保管するのに非常にスペースが必要になるだけでなく、消費者が購入して自宅に発送するのが難しくなります.真空包装は高価ですが、この場合、ブランドの競争力を高めるために必要なステップであることがわかります。baobikhangloi.com.vn

サイド折りたたみビニール袋の製造方法と、それぞれの長所と短所。

完全なガセット ビニール袋を作成するには、主に 2 つの方法があります。最初の方法は、事前に折り畳まれた管状のナイロンロールから底を切り取ってプレスすることです.もう 1 つの方法は、プラスチックのロールを特別なバッグ カッター システムに入れることです。このシステムは、バッグの側面の折り畳み、切断、およびバッグの底のヒート シールの全機能を備えています。

を。横折りプラスチックロールの使い方

サイドフォールディングプラスチックロールは、プラスチックフィルムをブローするプロセスから直接形成されます。インフレーション フィルム バブルの上部で、追加のフレームを使用してバブルを変形させ、内側に深い凹状の折り目を形成します。気泡がローラーを通して引っ張られて膜が平らになると、膜の両面が所望の形に形成される。横折りのサイズは、フレームの形状と位置を調整して決定します。その後、フィルムは冷却行程を経て、コアチューブに巻き取られます。

バブルメンブレンのサイドフォールドを作成するために使用されるフレームは、メンブレンとの接触領域が可能な限り滑らかに処理され、メンブレン表面への損傷を回避する限り、プラスチック、金属、またはその他の材料で作成できます。

このプロセスは非常に単純に思えますが、メーカーにとってはかなりの困難を伴う可能性があります。インフレーション フィルム プロセス自体には、フィルムが必要な品質を達成できない原因となる問題が常に発生します。このサイドフォールディングフレームを追加すると、ワークロードが大幅に増加する可能性があります。

以前の代わりに、オペレーターはメンブレンの厚さと幅を監視するだけで済みました。このサイド折りたたみフレームの出現以来、オペレーターは両側の折り畳みのサイズをより頻繁に監視する必要があります。何らかの理由でビニール袋の製造で一般的なエラーの 1 つが発生し、フィルムのパラメーターが間違っている場合、折り目のサイズと位置も変わる可能性があります。機械のパラメータを調整して、製品の仕様を要件に戻すことも非常に困難です。

折り目が最初から必要なサイズになるようにこのフレームを調整することは、簡単な作業ではありません。メンブレンサイズの変化がフォールドのサイズに影響を与える場合、フォールドの調整はメンブレンバブルにも反対方向に影響を与えます。それらは相互に作用し合うため、システムを安定して運用するために作業者は多くのスキルを必要とします。大判の横折りプラスチック フィルムの場合、安定した動作が得られるまでの最初の機械の位置合わせに数時間かかることがあります。また、この調整中もフィルムブロー機は継続的に動作する必要があり、完成品は必要なサイズに達していないためスクラップになります。これは直接破損し、莫大な無駄になるはずです。

折り畳みデバイスと膜バブルとの接触点は、常に期待される相互作用を生み出すとは限りません。折り目にわずかなゆがみが生じたり、完成したプラスチック ロールに不要な折り目ができたりするのは、目に見えるものと見えないものとさまざまな理由があります。ただし、これはそれほど深刻な問題ではありません。

従来の横折り方法のより具体的な問題は、折り曲げた後のフィルムの厚さが不均一になることです。ロールの側面のひだが 4 層の膜で構成され、中央の 2 倍以上の厚さになる位置には、ひだがなく、2 層のみで構成されます。このような厚さの不均一は、プレスローラーとガイドローラーがフィルムに作用する力を不均一にする原因となります。その結果、ロールに再びしわが発生します。しかし、今回は芯管の各巻線の蓄積により、シワがどんどん悪化しています。

プラス面としては、プロセスが簡単で、ワークショップの余分なスペースを取りません。折りたたみ式のフレームは複雑すぎないデザインのため、価格も比較的安価です。送風機から簡単に取り外して別の送風機に取り付けることができるため、機動性が非常に高くなります。しかし、通常、製造業者は、通常のフィルムブロー機の機能を、他に選択肢がない場合、または非常に大量の注文を受けた場合にのみ、サイドフォールドフィルムブロー機に変更することがよくあります.機械の分解と再調整には非常に時間がかかり、大量のプラスチックがスクラップや廃棄物になります。さらに、生産で遭遇する可能性のある困難により、この機能の変更は実行不可能になります。代わりに、折りたたみ式フレームを内蔵した送風機を、折りたたみ式プラスチック ロールを製造するためだけに確保し、製品サイズを変更するための機械の調整も非常に制限されています。人気があり消費しやすいサイド ガセット バッグを使用すると、製造業者は大量の在庫を生産することを受け入れることが多いため、機械の番号を変更することなく、機械システムを 24 時間年中無休で継続的に稼働させることができます。

この従来のサイドフォールディング方法は、ブロー成形によって製造されるポリエチレン (LDPE および HDPE) などのプラスチック フィルムでのみ機能します。ポリプロピレン (PP) などの押出成形プラスチック フィルムには、このサイド フォールディング モールを使用するための互換性のあるプロセスがありません。

Túi gấp hông là gì, đặc điểm và công dụng của loại bao bì này

メーカーの視点から見たプラスチック包装の選択基準

プラスチック包装を必要とする顧客は通常、非常によく似た質問に関心を持つ傾向があります。使用する材料、サイズと厚さ、コストに影響する要因、コストを削減するために削減できるものは何か。

また、ビジネスを始めたばかりの人だけでなく、経験豊富な顧客にとっても、他にも多くの質問が発生する可能性があります.

以下は、メーカーの観点から、プラスチック包装を選択するためのいくつかの基準になります。

プラスチック包装のサイズと厚さの選択基準

多くの場合、顧客が本当に必要なものを手に入れるのは、注文のコスト、品質、またはタイミングだけではありません。重要なことは、彼らがすべての質問に対する答えを持っているということです。しかし、他の多くの場合でも、顧客は 1 つのユニットだけで、希望どおりのタイプのパッケージ パッケージを作成できます。

製造業者は、パッケージの素材、サイズ、および厚さが顧客の要件とまったく同じであることを保証するためにあらゆることを行うとき、単に顧客を尊重します.しかし、これは、最高の包装効率を達成できないタイプの包装であることを十分に認識しているにもかかわらず、要件に厳密に準拠しなければならない場合、製造業者を困難な立場に置くことがよくあります.たとえば、卸売業者は、ファッション製品用に 35 x 50 cm、厚さ 70 ミクロンのビニール袋のバッチを作成する必要があります。製造業者は、30 ミクロンまたは 40 ミクロン程度の薄い厚さの袋がこの包装目的に適していることを十分に認識しています。もちろん、これはクライアントに報告されますが、そのうちのいくつかはまだ独自の選択を続けていると主張しています.

これはめったに発生しません。ほとんどのお客様は、製品の品質に影響がない限り、可能な限り薄いパッケージの厚さを計算するようメーカーに依頼します。実際、コストを最も直接的に左右するのはプラスチックの重量であるため、コストを節約する最も合理的な方法はパッケージの厚さを減らすことです。

厚ければ厚いほどよいというわけではありません。過度なパッケージの厚さはまったく不合理であり、奇妙なことにパッケージの品質が低下する可能性があります。また、手動および半自動の袋詰め機にも、使用できる包装の厚さの制限にいくつかの制限があります。膜厚が厚いほど接着力が分散しやすくなります。

バッグの口の幅、長さ、高さ (もしあれば) のサイズも非常に重要です。過剰な包装は無駄を生むだけでなく、パッケージの美観を損ないます。そして、プラスチックパッケージのサイズと厚さを選択する際には、「フィット感と適合性」という要素がすべての数値よりも重要になります.製品の種類ごとにプラスチック包装のサイズを計算する方法と、プラスチック包装の適切な厚さを計算する方法については、以前の記事を参照してください。または、お好みの包装メーカーのアドバイスを受けてください。baobikhangloi.com.vn